Арсений Евсин: плазма способна решить проблему коррозии

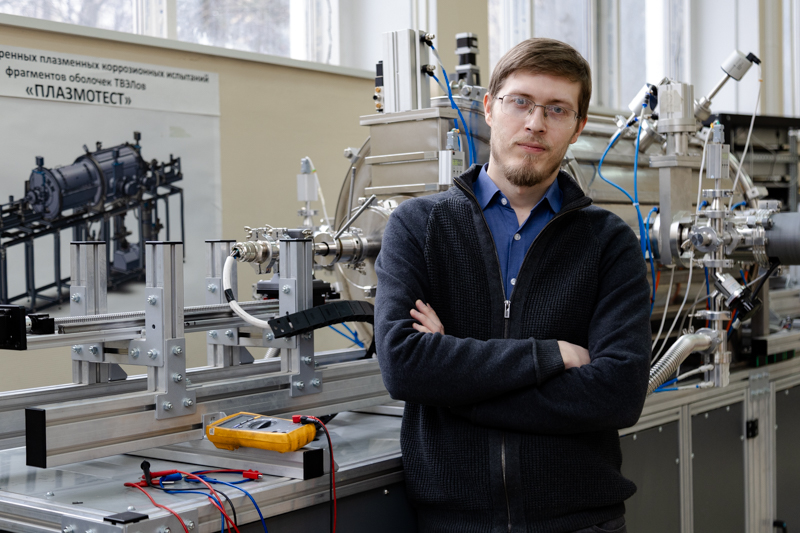

Взаимодействие плазмы с различными материалами – важнейшая тема научных исследований в Институте лазерных и плазменных технологий НИЯУ МИФИ. О ходе этих исследований мы беседуем с доцентом кафедры физики плазмы Арсением Евсиным.

«Метод должен быть производительным»

Итак, ваша тема – использование плазмы для исследования материалов?

С одной стороны, мы используем плазму для того, чтобы исследовать материалы, с другой стороны, с помощью плазмы мы улучшаем свойства этих материалов.

Имеются в виду материалы, используемые в атомной энергетике?

Преимущественно – да, прежде всего это конструкционные материалы активных зон атомных реакторов. Естественно, теоретическая база у нас более широкая, ведь на нашей кафедре взаимодействие плазмы с поверхностью материалов изучалось на протяжении многих десятилетий. Тем не менее, в качестве прикладных задач наша лаборатория сейчас ориентирована на конструкционные материалы для ядерной энергетики.

Одно из наших направлений – это применение плазмы в качестве инструмента для экспресс-испытаний материалов активных зон на коррозионную стойкость. Этот проект мы ведем уже несколько лет и достигли серьезных результатов.

Помимо этого, мы занимаемся применением плазмы для модификации поверхности реакторных материалов с целью их защиты от коррозии. И здесь надо сразу уточнить, что коррозия оболочек твэлов и других компонентов активных зон является проблемой не только для реакторов самого распространенного типа – «легководников», но и для реакторов других типов. В частности, в нашей стране сейчас очень активно развивается направление реакторов на быстрых нейтронах, которые позволяют замкнуть ядерный топливный цикл. В рамках этого направления в Северске строится реактор БРЕСТ-ОД-300 – первый в линейке реакторов с тяжелым жидкометаллическим теплоносителем. Для его твэлов тоже актуальна проблема коррозии. В этих реакторах другой теплоноситель: в легководных реакторах – вода, здесь – жидкий свинец. И другой материал оболочек: в «легководниках» – циркониевые сплавы, а здесь это жаропрочная сталь. И температура на поверхности твэлов другая: в легководных реакторах 360 градусов, здесь – 600. В связи с этим, разумеется, физика коррозии совсем другая. Но проблема, тем не менее, остаётся, и решать ее тоже надо.

Почему плазма?

Плазма – очень подходящий инструмент для решения проблемы коррозии материалов активных зон атомных реакторов вне зависимости от типа реактора и физики коррозионных процессов.

Во-первых, особенности плазмы таковы, что она предоставляет широкий спектр возможностей для модификации поверхности, начиная от изменения состава и структуры поверхностного слоя исходного материала, и заканчивая нанесением на исходный материал различных покрытий, в том числе, многокомпонентных и многослойных.

Во-вторых, нужно понимать, что коррозионную защиту материалов необходимо будет реализовать на полноразмерных твэлах, длина которых, на минуточку, 4 метра (у «легководника»), и при этом массово, ведь в активную зону реактора загружаются тысячи твэлов! Поэтому разработанное покрытие или модифицированный слой, какими бы перспективными они ни были, могут быть применены в атомной промышленности только в том случае, если метод их формирования является производительным. Это должна быть серийная технология. В этом смысле, плазма подходит идеально. Плазму можно создавать в установках очень больших размеров и одновременно обрабатывать большое количество твэлов.

Что касается ускоренных испытаний материалов активных зон, то здесь применение плазмы является основой технологии, поскольку высокая скорость коррозии достигается за счет наличия химически активных частиц (ионов, атомов, радикалов), а управляемость процесса обеспечивается тем, что потоки и энергии электронов и ионов, облучающих поверхность испытываемого материала, можно регулировать.

Плазма создает покрытия

Как используется плазма для нанесения покрытий?

Для нанесения покрытия в плазму помещается мишень из соответствующего материала. Основная задача плазмы – распылить материал мишени, чтобы его атомы сформировали покрытие на поверхности, которую мы хотим защитить от коррозии. Плазма позволяет равномерно наносить распыленный материал на крупногабаритные изделия сложной формы, в этом ее преимущество.

Если нужно получить многокомпонентное или многослойное покрытие, то требуется установить несколько мишеней. Разряд того типа, который используем мы, позволяет гибко и в широком диапазоне регулировать состав напыляемого многокомпонентного покрытия. Регулировка соотношения потоков атомов, распыленных с разных мишеней, в нашем разряде достигается за счет того, что электрические цепи питания разряда и мишеней в нем независимы.

Еще одним преимуществом плазмы является то, что с ее помощью можно получать не только заданный состав напыляемого покрытия, но и заданную структуру. Для того, чтобы модифицировать структуру покрытия, создаваемого в плазме, обычно используется два инструмента: это вариация температуры подложки и ионное ассистирование. Оба эти инструмента влияют на диффузионную подвижность атомов, формирующих покрытие, а значит, и на процесс кристаллизации покрытия.

А что служит исходным материалом для создания плазмы?

Выбор плазмообразующего газа зависит от задачи. Если задача состоит в том, чтобы испытать материал на коррозию, то, естественно, в плазмообразующем газе должен присутствовать оксидант – либо пары воды, либо кислород, либо их смесь. Если же речь идёт о нанесении покрытий, то возможны варианты. Для нанесения бескислородного покрытия обычно выбирают инертный газ, например, аргон.

Должна ли температура плазмы быть такой, чтобы материал мишени переходил в газообразное состояние?

Совсем не обязательно. Мы используем для напыления сильно неизотермическую плазму. Температура электронов в ней — 2−3 электрон-вольта, переводя на кельвины — это где-то 20−30 тысяч градусов. При этом температура ионов, как и температура нейтральных атомов, не превышает пары сотен градусов. Извлечение атомов из мишени осуществляется не за счет нагрева мишени плазмой и испарения атомов, а за счет процесса, который называется физическое распыление. На мишень подается потенциал в несколько сотен или тысяч электронвольт, чтобы ионы плазмы разогнались до соответствующих энергий и внедрились в мишень. В столкновениях с атомами мишени ионы передают им свою кинетическую энергию, выбивая их со своих мест. Выбитые атомы, в свою очередь, сталкиваются с другими атомами мишени, также передавая им энергию. В результате такой серии столкновений передаваемый импульс может вновь дойти до поверхностных атомов, будучи при этом направленным в сторону от поверхности. Если передаваемая поверхностным атомам энергия окажется больше, чем энергия их связи с поверхностью, то эти атомы будут покидать поверхность и где-то осаждаться, например, на нашей подложке.

Подложка в это время находится рядом?

Да, подложка должна находиться где-то поблизости, но геометрия может быть разная. Для того, чтобы наносить покрытия на трубчатые объекты, такие как твэлы, удобно использовать аксиальную симметрию, чтобы цилиндрическая мишень располагалась по центру, а по периферии располагались оболочки твэлов. В этом случае получается очень высокий коэффициент использования материала мишени. Оболочки твэлов при этом необходимо вращать вокруг своих осей, чтобы обеспечивалась равномерность напыления по азимутальному углу.

Плазма заменяет автоклав

Какие интересные научные результаты были получены в вашей лаборатории в последнее время?

В течение последних лет нами получено достаточно много интересных результатов. Больше всего их, пожалуй, в нашем проекте по созданию плазменной технологии ускоренных коррозионных испытаний материалов активных зон. Дело в том, что это в принципе абсолютно новая область, никто в мире такого раньше не делал. Поэтому физика процессов, лежащих в основе разрабатываемой технологии, совершенно не изучена. Ведь даже по поводу механизмов коррозии материалов в воде в научном сообществе нет полного согласия. А нам для создания нашего метода надо, во-первых, понимать, как происходит коррозия в воде, во-вторых, разобраться, как она происходит в плазме, и, в-третьих, суметь настроить плазму так, чтобы плазменное облучение воспроизводило результаты водных испытаний. Очевидно, что на этом пути нас постоянно ждут новые открытия. На данный момент нам удалось добиться корреляции результатов испытаний циркониевых сплавов разного состава в плазме и в воде, при том, что в плазме коррозия происходит на порядок быстрее. Мы смогли это сделать, поскольку поняли, какую роль легирующие элементы циркониевых сплавов играют в их коррозии и как влияние легирующих элементов меняется в условиях плазменного облучения, когда процесс идет существенно быстрее, чем при выдержке в воде. Это, наверное, наше самое значимое научное достижение в этом направлении за последнее время.

Защитить сталь от свинца

А есть ли какие-то продвижения в области защиты материалов от коррозии с помощью покрытий?

Да, здесь тоже есть определенные успехи. В частности, нам удалось разработать физические принципы самовозобновляемого защитного покрытия, обеспечивающего надежную и долговременную защиту стальных оболочек твэлов реактора типа «БРЕСТ» от коррозии в потоке свинцового теплоносителя.

Проблема стальных оболочек твэлов данного реактора заключается в том, что компоненты стали (прежде всего, железо) растворяются в жидком свинце. Чтобы предотвратить это, когда-то давно придумали добавлять в свинец кислород в малых количествах. При контакте стальной оболочки твэла с кислородсодержащим теплоносителем на поверхности оболочки образуется оксидный слой, который предотвращает растворение стали. Однако, если кислорода в расплаве слишком много, оксидный слой на оболочках начинает расти очень быстро, достигает большой толщины, растрескивается и попадает в теплоноситель. Вся беда в том, что приемлемый диапазон концентраций кислорода в свинце, когда не происходит ни растворения, ни бурного окисления стали, при температуре оболочек твэлов очень узок, и выдержать его практически невозможно.

Решить эту проблему может такое защитное покрытие, которое, с одной стороны, не растворяется в свинце, а с другой стороны, оксидируется с низкой скоростью. При этом для обеспечения надежности и долговременности коррозионной защиты покрытие должно быть самовозобновляемым, Это означает, что при утрате слоя, обеспечивающего коррозионную защиту, на каком-то участке поверхности (например, из-за механического повреждения) взаимодействие теплоносителя с обнажившейся поверхностью под утраченным участком слоя должно приводить к восстановлению защитных функций.

Перспективным вариантом воплощения этой идеи представляется покрытие, содержащее в себе компоненты стали и какой-то более активный металл. Наши исследования показали, что при контакте такого покрытия с кислородсодержащей средой на поверхности преимущественно образуется оксид наиболее активного компонента, но только при условии высокой диффузионной подвижности этого компонента. Образующийся в этом случае оксидный слой обеспечивает защиту оболочки твэла от растворения и дальнейшего оксидирования. Вместе с тем, быстрая диффузия активного компонента имеет и свои минусы, поскольку если активный компонент будет диффундировать в сталь, поверхность будет обедняться им и утрачивать свои защитные свойства. С учетом этих обстоятельств, нам удалось разработать двухслойное многокомпонентное защитное покрытие, а также режим его плазменного нанесения на сталь. Испытания в потоке расплава свинца в течение 500 ч показали перспективность нашего покрытия. Сейчас планируется продолжение испытаний.

Беседовал Константин Фрумкин, пресс-служба МИФИ